St. Petersburg, Russian Federation

Saint Petersburg, St. Petersburg, Russian Federation

UDC 625.144.1

CSCSTI 67.01

A constructive solution of a railway capture dead end with a foam concrete coating is proposed, which has a set of necessary properties that ensure, on the one hand, a reliable stop of the rolling stock, and, on the other hand, a significant reduction in the length of the deadlock. Unlike the sand filling of the rails, which loses its working properties when it freezes, the proposed design remains functional in any weather. The article provides a description of the foam concrete coating design and its operating technology. The most promising areas for using the proposed design railway capture dead end are sections with long slopes where heavy trains are being operated.

traffic safety, long descent, railway capture dead end, resistance to train movement

Введение

Проектирование, строительство и эксплуатация объектов инфраструктуры железнодорожного транспорта Российской Федерации должны обеспечивать требования безопасности, установленные техническими регламентами и документами по стандартизации. Требования безопасности устанавливаются с учётом обеспечения требуемого уровня риска причинения вреда, то есть направлены как на предотвращение отказов, в том числе аварий на железнодорожном транспорте, так и на снижение тяжести их последствий [1-2].

Техническим регламентом о безопасности инфраструктуры железнодорожного транспорта установлено требование к участкам железнодорожного пути с затяжными спусками о необходимости иметь улавливающие тупики для остановки потерявшего управление при движении по этому спуску поезда или части поезда. Такие тупики предусматриваются при новом строительстве и реконструкции железнодорожных линий, чтобы исключить попадание неуправляемого подвижного состава на станцию [3-5]

Выбор места для устройства улавливающего тупика, его длина, план и профиль зависят от рельефа местности и кинетической энергии поезда, которую требуется погасить. Размещение на местности и проектирование таких тупиков, как правило, вызывает значительные трудности у разработчика проектной документации, связанные с тем, что с одной стороны их требуется разместить в стеснённых условиях горной, холмистой или сильно пересечённой местности, а с другой стороны – обеспечить требуемые параметры плана и продольного профиля, чтобы безопасно остановить потерявший управление грузовой состав. Данная проблема усугубляется на участках тяжеловесного движения, где увеличиваются веса и длины поездов (более 6000 т или 71 условный вагон) и требуется реконструкция улавливающих тупиков на затяжных спусках с увеличением их длины с нормативными значениями уклонов.

Например, проектными решениями строительства новой железнодорожной линии Кызыл – Курагино на одном из перегонов, имеющем затяжной спуск, предусмотрен улавливающий тупик длиной 800 метров с элементами продольного профиля крутизной до 100 0/00.

Другим примером может служить создание железнодорожной инфраструктуры на западном берегу Кольского залива, где на перегоне, имеющем затяжной спуск, предусмотрен улавливающий тупик длиной 1500 метров, а его фактическая высота (сумма преодолеваемых высот) составляет более 40 м.

Таким образом выполнение требований безопасности движения поездов на рассматриваемых участках требует как значительных дополнительных капитальных вложений, определяемых стоимостью строительства улавливающих тупиков, так и дополнительных эксплуатационных расходов, связанных с их текущим содержанием и обслуживанием.

При этом, улавливающие тупики не допускается занимать подвижным составом при маневровой работе станции, то есть данные объекты капитального строительства не могут быть включены в эксплуатацию, а должны использоваться исключительно по своему основному назначению.

Существующая практика расчета улавливающих тупиков

В соответствии с существующей практикой проектирования улавливающие тупики проектируются с постепенно увеличивающимися уклонами и длиной, обеспечивающими полное погашение кинетической энергии поезда, потерявшего управление [6-7]. Расчет параметров улавливающих тупиков основана на положениях, изложенных в монографии [8].

Основным параметром улавливающего тупика является его высота (разность отметок вначале и в конце тупика), которая рассчитывается из условия равенства кинетической энергии поезда при входе в тупик и потенциальной энергии поезда в конце тупика.

| $$ Н=\frac{ V_ н^ 2}{ 2 g_ 1} $$ | (1) |

|

где |

|

— |

начальная скорость входа поезда в тупик, м/сек; |

|

|

|

— |

ускорение свободного падения, 9,81 м/сек2. |

Полученное значение высоты следует уменьшить за счёт учёта прочих сил сопротивления движению поезда, в том числе сопротивления движению звеньевого пути, кривых и воздушной среды, а также сил трения [9-14].

В конце улавливающего тупика перед путевым упором предусматривается отсыпка призмы из песка или гравия выше уровня головки рельса на 10-12 см. Это конструктивное решение позволяет незначительно сократить длину улавливающего тупика [15]. Погашаемая высота

| h з =0,06 l з | (2) |

Например, при проектировании улавливающего тупика на западном берегу Кольского залива, погашаемая высота составила

- за счет силы тяжести — 37,7 м (80 % от общей потребности);

- за счет сил сопротивления движению – 7,5 м (15 % от общей потребности);

- за счет засыпки рельсов песком длиной lз=40 м – 2,4 м (5 % от общей потребности).

Таким образом, за счет засыпки рельсов песком гасится до 5 % кинетической энергии улавливаемого поезда на участке длиной 40 м, что составляет 2,7 % от общей длины тупика 1500 м.

В случае, если бы можно было выполнить засыпку рельсов песком непосредственно от стрелочного перевода примыкания, то длина улавливающего тупика могла бы сократится до 600 м или более чем в два раза.

К сожалению, такое проектное решение не может быть реализовано, ввиду того, что при промерзании грунта происходит его цементация льдом, грунт приобретает значительно большую прочность по сравнению с рыхлым песком и наезд на это место подвижного состава приведёт к его сходу с рельсов и крушению.

Предлагаемое конструктивное решение укороченного улавливающего тупика с рабочим покрытием из пенобетона

Таким образом повышение сопротивления движению поезда от конструкции верхнего строения пути эффективно, оно позволит сократить длину улавливающего тупика. При этом решение должно обеспечивать работоспособность тупика круглогодично, независимо от температуры окружающей среды.

Авторы статьи предлагают оригинальное конструктивное решение улавливающего тупика, основная идея которого заключается в замене засыпки верхнего строения пути из песка на покрытие из пенобетона или газобетона, обладающего набором необходимых свойств, обеспечивающих с одной стороны надёжную остановку подвижного состава и сокращение длины улавливающего тупика, а с другой стороны – безопасность движения поездов. К таким свойствам следует отнести с одной стороны – небольшую прочность, чтобы колёса подвижного состава имели бы возможность разрушать пенобетон, не теряя контакта колеса и рельса, а с другой стороны – достаточно высокую вязкость, которая создавала бы дополнительное сопротивление движению потерявшего управление состава.

Остановка подвижного состава, потерявшего управление, в этом случае будет осуществляться как за счёт силы тяжести при движении на подъем, так и за счёт вязкого трения при движении колес в покрытии из пенобетона.

Учитывая вышеизложенное, в расчетную формулу определения общей погашаемой высоты можно добавить дополнительное слагаемое – силу сопротивления движению от пенобетонного покрытия:

| $$\sum h = h_ н + h_ з + h_{ покр} $$ | (3) |

|

где |

|

— |

погашаемая высота за счет сил сопротивления; |

|

|

|

— |

погашаемая высота за счет пенобетонного покрытия. |

| $$h_{покр}= \sum k_{покр} \cdot l_{покр i }$$ | (4) |

|

где |

|

— |

коэффициент сопротивления; |

|

|

|

— |

длина участков пенобетонного покрытия. |

Таким образом, пенобетон обладает следующими эксплуатационными свойствами, которые позволят эффективно применять его в конструкции улавливающих тупиков к которым можно отнести:

- значительную способность рассеивания кинетической энергии движущегося подвижного состава;

- сохранение деформативности и вязкости при замерзании в естественной среде;

- морозостойкость, которая позволяет материалу выдерживать многократное замерзание и оттаивание не теряя эксплуатационных свойств.

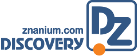

Предлагаемое авторами статьи техническое решение заключается в том, что на всем протяжении улавливающего тупика на ширину шпал устраивается покрытие из пенобетона (Рис. 1).

Рис. 1. Эскизное решение поперечного профиля улавливающего тупика

с покрытием из пенобетона

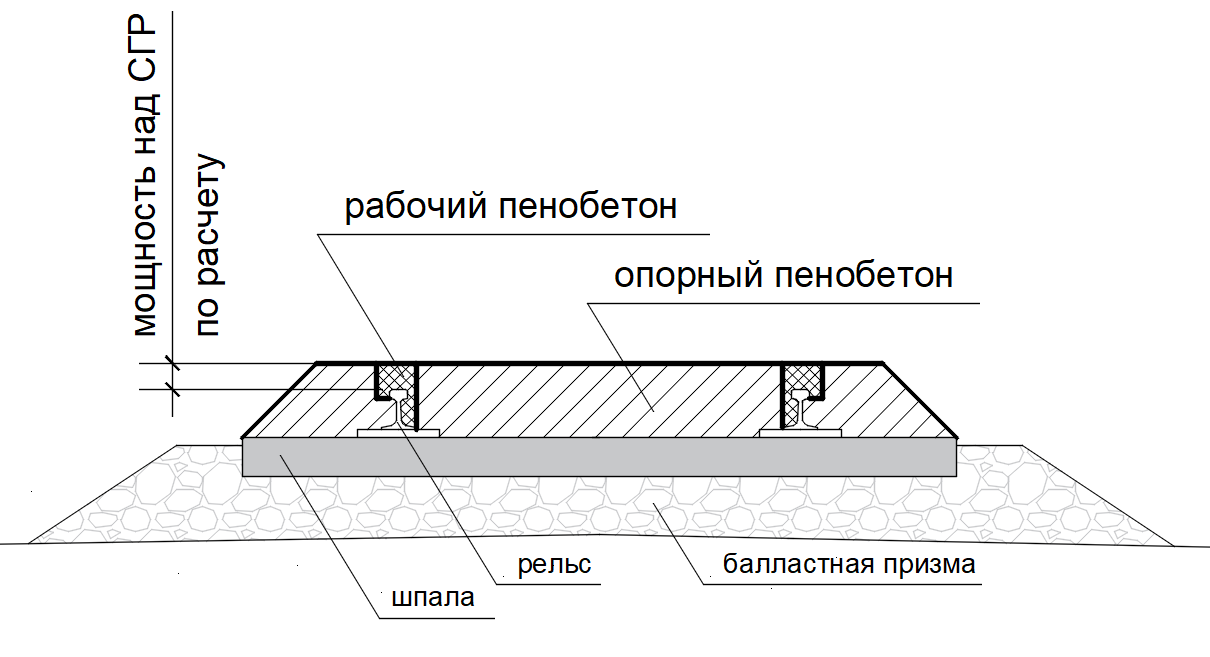

Покрытие устраивается переменной по длине высотой (Рис. 2). Расчёт конструктивного решения должен обеспечить плавное безударное и быстрое нарастание сопротивления движению подвижному составу, и, в то же время, не допустить выдавливания вагонов.

Рабочая высота возвышения покрытия из пенобетона над головкой рельса также должна быть рассчитана по специально созданной для этого методике. Конструктивное решение рабочей зоны покрытия (зоны непосредственного взаимодействия колёс подвижного состава с рельсами) должно обеспечивать как возможность быстрого восстановления покрытия при его нарушении колёсами подвижного состава, так и возможность выполнения диагностики и мониторинга рельсовой колеи (в коротких разрывах для локальных точек).

Для снижения общей стоимости покрытия конструктивными решениями предусмотрены две зоны укладки пенобетона с различными свойствами. Пенобетон рабочей зоны, который обладает перечисленными выше свойствами укладывается в непосредственной зоне взаимодействия колеса и рельса. Остальная конструкция верхнего строения пути укладывается опорным пенобетоном, разрушение которого не предусматривается при использовании тупика и основное назначение которого заключается в формировании полостей для укладки рабочего пенобетона. Очевидно, что опорный пенобетон будет иметь значительную меньшую стоимость за счёт отсутствия уникальных требований к его свойствам. Таким образом, при каждом использовании тупика потребуется замена только рабочего пенобетона.

Устройство покрытия требует изменения технологии очистки тупика от снега, которая должна осуществляться вручную переносными снегоуборщиками. При этом объем снегоборьбы значительно снижается, так как покрытие способствует сдуванию снега с пути.

Учитывая изложенное, предлагаемая авторами конструкция верхнего строения пути с покрытием из пенобетона обладает следующими преимуществами. Она позволяет значительно сократить длину улавливающего тупика, обеспечивает плавное и быстрое нарастание сопротивление движению поезда, устойчивость подвижного состава в рельсовой колее и возможность её локального демонтажа для выполнения работ по содержанию верхнего строения пути, то есть ремонтопригодность.

Рис. 2. Продольный профиль улавливающего тупика с покрытием из пенобетон

L1 — расстояние от заднего стыка крестовины стрелочного перевода до начала укладки пенобетона;

L2 — участок отвода мощности пенобетона от низа головки рельса до расчетной мощности над головкой рельса;

L3 — участок с расчетной мощностью пенобетона над головкой рельса;

L4 — участок укладки пенобетона до низа головки рельса (участок мониторинга геометрии рельсовой колеи)

Заключение

Развитие технологий изготовления и совершенствование составов пенобетонов значительно расширили их характеристики, что сделало возможным их применение в конструкции железнодорожного пути на улавливающих тупиках в качестве рассеивателя кинетической энергии поезда.

Эффективность устройства покрытия из пенобетона заключается в резком снижении затрат на строительство и эксплуатацию улавливающих тупиков при безусловном обеспечении безопасности. особенно на участках пассажирского движения.

Внедрение покрытия из пенобетона в конструкции улавливающего тупика позволит внедрять в эксплуатацию поезда повышенной массы на участках с затяжными уклонами без радикальной реконструкции этих тупиков.

В настоящее время ведется оценка роли пенобетонной пыли в формировании коэффициента трения колеса по рельсу, результаты которой позволят усовершенствовать расчетную схему.

1. Kravchuk V. V. Train safety management : a monograph / V. V. Kravchuk, V. K. Verkhoturov, Yu. V. Nikulin ; V. V. Kravchuk, V. K. Verkhoturov, Yu.V. Nikulin ; Moscow Transport. Of the Russian Federation, Federal Agency of Railway Transport, State Educational Institution of Higher Education. Prof. Far Eastern State University of Communication Routes. Khabarovsk : DVGUPS Publishing House, 2011. EDN: https://elibrary.ru/QNXUKR

2. Kazarinov A.V., Morchiladze R.G. Ensuring traffic safety on mountainous sections of railways // Modern trends and prospects for the development of auto-braking equipment of the USSR railways : A collection of scientific papers / All-Union Scientific Research Institute of Railway Transport. Moscow : Transport Publ., 1991, pp. 70-75. EDN: https://elibrary.ru/WFJFTT

3. Shelamov V. G. Determination of train conditions in sections with long descents // Proceedings of the 78th Student Scientific and Practical Conference of the Russian State Pedagogical University, Voronezh, April 19, 2019. Volume Part 4. Voronezh: Branch of the Federal State Budgetary Educational Institution of Higher Education "Rostov State University of Railway Transport" in Voronezh, 2019. pp. 70-71. EDN: https://elibrary.ru/CFVNTZ

4. Chevgun A. N. Justification of the maximum speed of trains on the HSR section with steep, protracted slopes of the longitudinal profile // Bulletin of the Kyrgyz State University of Construction, Transport and Architecture named after N.Isanov. 2011. No. 4. pp. 78-83. EDN: https://elibrary.ru/WKEZNP

5. Verkhoturov V. K. Brake control of heavy, long-compound freight trains on railway sections with long descents : specialty 05.22.07 "Railway rolling stock, train traction and electrification" : abstract of the dissertation for the degree of Candidate of Technical Sciences Moscow, 1994. 24 p. EDN: https://elibrary.ru/ZKACNJ

6. Stashinov Yu. P. On the use of kinetic energy when slowing down a mining train // Mining information and Analytical bulletin. 2009. No. 5. pp. 344-346. EDN: https://elibrary.ru/LHPZPL

7. Makhmetova N. M., Rakhmet G. T. Investigation of train movement by profile fracture // Innovative technologies in transport: education, science, practice : Proceedings of the XLII International Scientific and Practical Conference in the framework of the implementation of the Message of the President of the Republic of Kazakhstan N. Nazarbayeva "New development opportunities in the context of the Fourth Industrial Revolution", Almaty, April 18, 2018 / Edited by B.M. Ibraev. Volume 4. Almaty: Kazakh Academy of Transport and Communications named after M. Tynyshpayev, 2018. pp. 195-199. EDN: https://elibrary.ru/XVYFVJ

8. Gurgenidze V. M. Catching dead ends : a monograph. Moscow : Transzheldorizdat, 1955. 70 p.

9. Malinovsky Yu., Tkachenko A., Bondarets A. Features of calculating resistance to movement of conveyor trains [et al.] // European Science. 2023. No. sge20-02. P. 7-34. DOIhttps://doi.org/10.30890/2709-2313.2023-20-02-008. EDN: https://elibrary.ru/FPDLYJ

10. Lagerev S. Yu., Suslov O. A., Filatov E. V., Karpov I. G. Resistance to train movement and costs of overcoming it // Bulletin of Transport of the Volga region. 2011. № 4(28). Pp. 58-62. EDN: https://elibrary.ru/OCSNVL

11. Chaganova O. S. Comparison of methods for calculating resistance forces to train movement // Problems of transport safety : Proceedings of the XII International Scientific and Practical Conference dedicated to the 160th anniversary of the Belarusian Railway. In 2 parts, Gomel, November 24-25, 2022 / Under the general editorship of Yu.I. Kulazhenko. Volume Part 1. Gomel: Educational Institution "Belarusian State University of Transport", 2022. pp. 184-186. EDN: https://elibrary.ru/LHQLJU

12. Rychkov N. P., Tarbina T. A. Conditions of occurrence and realization of braking force // Transport infrastructure of the Siberian region. 2016. Vol. 2. pp. 556-560. EDN: https://elibrary.ru/WHUPUP

13. Zenchuk N. F. The relationship of the mechanical work of the resistance forces of rolling stock and track with the costs of restoring their operability // Bulletin of the Belarusian State University of Transport: Science and Transport. 2008. № 1(16). Pp. 155-158. EDN: https://elibrary.ru/KJXKGM

14. Grebnev I. A., Pudovikov O. E. To assess the effect of wind load on a freight train // Izvestiya Transsib. 2022. № 4(52). Pp. 13-22. EDN: https://elibrary.ru/CGNNYZ

15. Belyaev V. I., Malafeev V. A. Protection of rolling stock when hitting a dead-end prism // Bulletin of the Scientific Research Institute of Railway Transport. 2010. No. 3. pp. 20-24. EDN: https://elibrary.ru/MHUZAZ